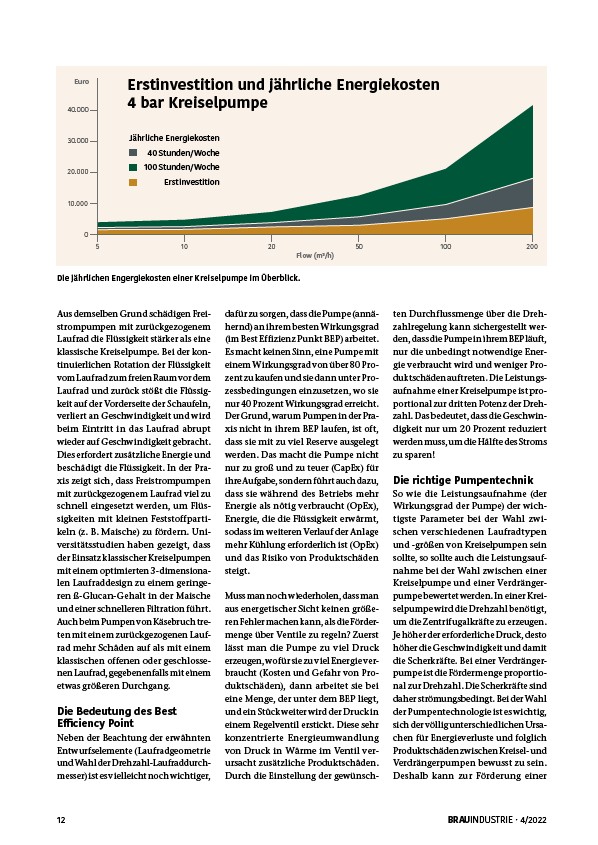

Erstinvestition und jährliche Energiekosten

4 bar Kreiselpumpe

Jährliche Energiekosten

40 Stunden / Woche

100 Stunden / Woche

Erstinvestition

5 10 20 50 100 200

Flow (m3/h)

Euro

40.000

30.000

20.000

10.000

0

Die jährlichen Engergiekosten einer Kreiselpumpe im Überblick.

Aus demselben Grund schädigen Freistrompumpen

mit zurückgezogenem

Laufrad die Flüssigkeit stärker als eine

klassische Kreiselpumpe. Bei der kontinuierlichen

Rotation der Flüssigkeit

vom Laufrad zum freien Raum vor dem

Laufrad und zurück stößt die Flüssigkeit

auf der Vorderseite der Schaufeln,

verliert an Geschwindigkeit und wird

beim Eintritt in das Laufrad abrupt

wieder auf Geschwindigkeit gebracht.

Dies erfordert zusätzliche Energie und

beschädigt die Flüssigkeit. In der Praxis

zeigt sich, dass Freistrompumpen

mit zurückgezogenem Laufrad viel zu

schnell eingesetzt werden, um Flüssigkeiten

mit kleinen Feststoffpartikeln

(z. B. Maische) zu fördern. Universitätsstudien

haben gezeigt, dass

der Einsatz klassischer Kreiselpumpen

mit einem optimierten 3-dimensionalen

Laufraddesign zu einem geringeren

ß-Glucan-Gehalt in der Maische

und einer schnelleren Filtration führt.

Auch beim Pumpen von Käsebruch treten

mit einem zurückgezogenen Laufrad

mehr Schäden auf als mit einem

klassischen offenen oder geschlossenen

Laufrad, gegebenenfalls mit einem

etwas größeren Durchgang.

Die Bedeutung des Best

Efficiency Point

Neben der Beachtung der erwähnten

Entwurfselemente (Laufradgeometrie

und Wahl der Drehzahl-Laufraddurchmesser)

ist es vielleicht noch wichtiger,

dafür zu sorgen, dass die Pumpe (annähernd)

an ihrem besten Wirkungsgrad

(im Best Effizienz Punkt BEP) arbeitet.

Es macht keinen Sinn, eine Pumpe mit

einem Wirkungsgrad von über 80 Prozent

zu kaufen und sie dann unter Prozessbedingungen

einzusetzen, wo sie

nur 40 Prozent Wirkungsgrad erreicht.

Der Grund, warum Pumpen in der Praxis

nicht in ihrem BEP laufen, ist oft,

dass sie mit zu viel Reserve ausgelegt

werden. Das macht die Pumpe nicht

nur zu groß und zu teuer (CapEx) für

ihre Aufgabe, sondern führt auch dazu,

dass sie während des Betriebs mehr

Energie als nötig verbraucht (OpEx),

Energie, die die Flüssigkeit erwärmt,

sodass im weiteren Verlauf der Anlage

mehr Kühlung erforderlich ist (OpEx)

und das Risiko von Produktschäden

steigt.

Muss man noch wiederholen, dass man

aus energetischer Sicht keinen größeren

Fehler machen kann, als die Fördermenge

über Ventile zu regeln? Zuerst

lässt man die Pumpe zu viel Druck

erzeugen, wofür sie zu viel Energie verbraucht

(Kosten und Gefahr von Produktschäden),

dann arbeitet sie bei

eine Menge, der unter dem BEP liegt,

und ein Stück weiter wird der Druck in

einem Regelventil erstickt. Diese sehr

konzentrierte Energieumwandlung

von Druck in Wärme im Ventil verursacht

zusätzliche Produktschäden.

Durch die Einstellung der gewünschten

Durchflussmenge über die Drehzahlregelung

kann sichergestellt werden,

dass die Pumpe in ihrem BEP läuft,

nur die unbedingt notwendige Energie

verbraucht wird und weniger Produktschäden

auftreten. Die Leistungsaufnahme

einer Kreiselpumpe ist proportional

zur dritten Potenz der Drehzahl.

Das bedeutet, dass die Geschwindigkeit

nur um 20 Prozent reduziert

werden muss, um die Hälfte des Stroms

zu sparen!

Die richtige Pumpentechnik

So wie die Leistungsaufnahme (der

Wirkungsgrad der Pumpe) der wichtigste

Parameter bei der Wahl zwischen

verschiedenen Laufradtypen

und -größen von Kreiselpumpen sein

sollte, so sollte auch die Leistungsaufnahme

bei der Wahl zwischen einer

Kreiselpumpe und einer Verdrängerpumpe

bewertet werden. In einer Kreiselpumpe

wird die Drehzahl benötigt,

um die Zentrifugalkräfte zu erzeugen.

Je höher der erforderliche Druck, desto

höher die Geschwindigkeit und damit

die Scherkräfte. Bei einer Verdrängerpumpe

ist die Fördermenge proportional

zur Drehzahl. Die Scherkräfte sind

daher strömungsbedingt. Bei der Wahl

der Pumpentechnologie ist es wichtig,

sich der völlig unterschiedlichen Ursachen

für Energieverluste und folglich

Produktschäden zwischen Kreisel- und

Verdrängerpumpen bewusst zu sein.

Deshalb kann zur Förderung einer

12 BRAUINDUSTRIE · 4/2022